Kleinere oplages en snellere levertijden vereisen verregaande automatisering en digitalisering van het volledige grafische productieproces. De Zwitserse machinebouwer Bobst wil in die ontwikkeling voorop lopen. Het bedrijf is bijvoorbeeld al jaren onderdeel van het REVO initiatief, een samenwerkingsverband tussen verschillende spelers in de markt die de standaardisatie en digitalisering van het complete drukproces nastreven onder de noemer 'digital flexo' (zie kader). Maar Bobst doet er graag nog een paar scheppen bovenop: begin april toonde ze wat een heruitvinding van het flexo-inktwerk genoemd mag worden. Daarmee gaat ze een van de onzekere factoren in het flexografische productieproces te lijf, namelijk de inktvoering. In de meest uitgebreide versie ontstaat nu een gesloten circuit dat zichzelf volautomatisch bijstuurt. Tegelijkertijd investeert het bedrijf via dochteronderneming Mouvent in eigen inkjettechnologie: "Uiteindelijk gaat het namelijk niet om de toegepaste druktechniek, maar om de juiste economische afweging erachter."

...

Digitaliseringsslag in verpakkingen

Merkeigenaren zouden het liefst zien dat de time-to-market van nieuwe producten flink wordt teruggedrongen. Duurt het nu nog vaak zes tot acht maanden voor ze de winkelschappen bereiken, in de toekomst moet dat liefst binnen hooguit een maand het geval zijn. Dat heeft ook ingrijpende gevolgen voor de grafische verpakkingsindustrie. - en dus is innovatie een vereiste.

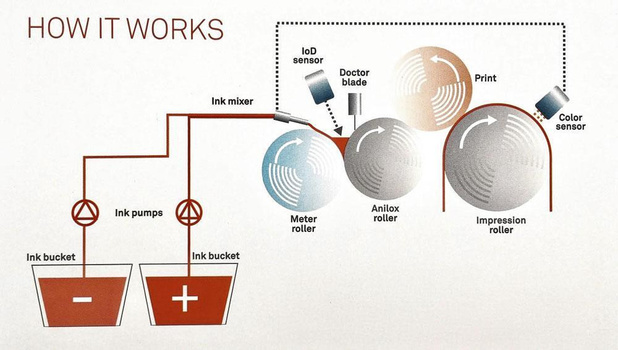

Kleinere oplages en snellere levertijden vereisen verregaande automatisering en digitalisering van het volledige grafische productieproces. De Zwitserse machinebouwer Bobst wil in die ontwikkeling voorop lopen. Het bedrijf is bijvoorbeeld al jaren onderdeel van het REVO initiatief, een samenwerkingsverband tussen verschillende spelers in de markt die de standaardisatie en digitalisering van het complete drukproces nastreven onder de noemer 'digital flexo' (zie kader). Maar Bobst doet er graag nog een paar scheppen bovenop: begin april toonde ze wat een heruitvinding van het flexo-inktwerk genoemd mag worden. Daarmee gaat ze een van de onzekere factoren in het flexografische productieproces te lijf, namelijk de inktvoering. In de meest uitgebreide versie ontstaat nu een gesloten circuit dat zichzelf volautomatisch bijstuurt. Tegelijkertijd investeert het bedrijf via dochteronderneming Mouvent in eigen inkjettechnologie: "Uiteindelijk gaat het namelijk niet om de toegepaste druktechniek, maar om de juiste economische afweging erachter."Bobst ontving tijdens haar vierdaagse 'Labels & Packaging Innovation' evenement zo'n 400 bezoekers. Die kregen een aantal interessante technologische primeurs te zien: niet voor niets investeert het bedrijf jaarlijks 6 procent van de omzet in eigen onderzoek en ontwikkeling. Het portfolio is breed: van flexo-, diepdruk- en inkjetpersen tot stans-, vouw/lijm- en foliemachines. Daarmee werd in 2018 een wereldwijde omzet behaald van ruim 1,4 miljard euro (een stijging van 6,9 procent ten opzichte van 2017). De operationele winst daalde echter met ongeveer een kwart, naar zo'n 76 miljoen euro. Dat is volgens CEO Jean-Pascal Bobst vooral het gevolg van extra inspanningen en investeringen op het gebied van onder andere digitale persen en van IoT-activiteiten. De eerste resultaten daarvan werden gepresenteerd in Florence, waar Bobst sinds 2015 beschikt over een productielocatie (van het voormalige Nuova Gidue) voor rotatieve label- en verpakkingspersen.Voor het in flexo bedrukken van een vierkante meter substraat is gemiddeld slechts zo'n 2 gram inkt nodig. Toch wordt op conventionele flexopersen - voorzien van een zogenaamd dompelwals-systeem of met een kamerrakelsysteem - met een ruime werkvoorraad dunvloeibare inkt gewerkt. Dat maakt het goed reinigen van het inktwerk bij een noodzakelijke (PMS-) kleurwissel behoorlijk tijdrovend. Om tijd, materiaal en kosten te besparen legde Bobst het inkttoevoersysteem van de flexopers opnieuw op de tekentafel. Het resultaat: een drieledige oplossing die voor een aanzienlijke optimalisatie van het flexo drukproces zorgt.Allereerst neemt het nieuwe Ink-on-Demand (IoD) systeem afscheid van de traditionele inktbakken of kamerrakels. In een conventioneel inktwerk draaien de dompelwals en de rasterwals in elkaars tegengestelde richting om zo de inkt richting de drukvorm te kunnen transporteren. In het IoD-systeem is de draairichting van de inktwals door Bobst omgekeerd, zodat deze gelijk is aan die van de rasterwals. De cilinders draaien op zeer kleine afstand van elkaar. De inkt wordt nu vanuit een extern inktreservoir aangevoerd via een korte slang. De toevoerzijde van deze slang beweegt heen en weer over de breedte van de inktrol en zorgt voor slechts een klein maar altijd constant buffervolume van zo'n 30 gram inkt tussen inktrol en anilox rasterwals.Doordat zich steeds maar een zeer kleine hoeveelheid inkt in het systeem bevindt kan het eenvoudig en automatisch worden gereinigd zodat snel van (PMS-) kleur kan worden gewisseld.Het tweede onderdeel van de nieuwe oplossing is HAL (kort voor: Highly Automated Liquids), een compact en volledig geautomatiseerd inktmengstation dat onder andere gebruik maakt van X-Rite software. HAL is ook geschikt voor het mengen van zeer kleine hoeveelheden PMS-inkt. Dat komt goed van pas bij het maken van test-afdrukken: het IoD-systeem vereist immers maar zo'n 30 gram inkt om al enkele afdrukken te kunnen maken. Op basis van metingen kan de mengformule van de inkt snel worden aangepast en direct opnieuw getest; na akkoord kan dan de voor de order exact benodigde hoeveelheid PMS-inkt worden geproduceerd.De derde component van Bobst's nieuwe flexo-aanpak vormt het DigiColor-systeem. Dat systeem is gebaseerd op het drukken met een gestandaardiseerde reeks van zeven drukkleuren - CMYK plus oranje, groen en violet - waarmee vrijwel alle PMS-kleuren kunnen worden gesimuleerd. Dit wordt ook wel Extended Color Gamut (ECG) drukken genoemd en het vormt mede de basis voor het REVO-project (zie kadertekst).Het DigiColor-systeem voorziet nu in een lichte en een donkere variant van elk van deze zeven drukkleuren. De pers wordt per drukstation uitgerust met twee externe inktreservoirs en het IoD-systeem zorgt voor een gemengde aanvoer vanuit beide reservoirs. De inspectiecamera's op elk drukstation meten niet alleen de kwaliteit en het register van de afdruk, maar voeren de informatie ook naar het kleurcontrolesysteem van DigiColor. Op basis van de inline kleurmeting kan de samenstelling van de inktstroom richting de drukplaat door het IoD-systeem worden aangepast zodat snel het gewenste eindresultaat wordt bereikt.De vraag of met deze veertienkleuren oplossing niet juist opnieuw een extra variabele en dus onzekere factor aan het flexo-proces wordt toegevoegd, is volgens Bobst niet aan de orde: indien een order geheel volgens het gestandaardiseerde proces verloopt zal er van 'menging op de pers' geen sprake zijn. Het systeem maakt het echter mogelijk snel en efficiënt in te spelen op afwijkingen, bijvoorbeeld als er bij een herhaalopdracht met bestaande drukvormen wordt gewerkt die toch enige slijtage vertonen of als er op een alternatief materiaal geproduceerd moet worden. Dankzij het gesloten controle circuit kan dan direct de noodzakelijke aanpassing worden gedaan om toch tot een goed eindproduct te komen. Volgens Bobst is DigiColor zelfs het enige systeem dat een consistente delta-E waarde kan garanderen tussen verschillende persen en locaties en op verschillende substraten.Om de kwaliteit en consistentie te borgen, lanceert Bobst bovendien 'Packaging Connected'. Daarbij wordt gebruik gemaakt van onder andere AVT inspectiesystemen, Esko Web-Center en X-Rite ColorCert. Het systeem verzamelt alle digitale informatie van zowel de order- en kleurspecificaties, de prepress en de inline controlesystemen op de pers en maakt ze inzichtelijk - ook voor merkeigenaren en opdrachtgevers.Overigens is het niet mogelijk de 'Ink on Demand' en 'Digi-Color' systemen in te bouwen op bestaande flexopersen. Alle nieuwe persen die Bobst nu bouwt zijn er wel alvast geschikt voor. Een pers met IoD zal volgens Bobst niet heel veel duurder zijn dan een conventionele ("We voegen alleen een extra servomotor toe"); de kosten voor een met DigiColor uitgeruste flexopers zijn wel aanzienlijk hoger, vooral vanwege alle sensoren en controlesystemen.Hoewel de flexo-technologie dus nog altijd voor verdere innovatie en verbetering vatbaar is, ziet Bobst toch ook kansen voor inkjet-technologie als een alternatief om op de veranderende markt te reageren. In juli 2017 kondigde het de oprichting van 'Mouvent' aan, een joint-venture met inkjet-startup Radex. Enkele maanden later waren tijdens Labelexpo in Brussel de eerste resultaten te zien, met demonstraties van onder andere een compacte 'mini label pers' LB701-UV met een baanbreedte van 170 mm en de LB702-UV labelpers op 340 mm breedte.De kern van de technologie van Mouvent zit vooral in eigen inkjetkoppen-units ('Clusters') die in stappen van 170 millimeter aan elkaar gekoppeld kunnen worden tot een gewenste printbreedte. De clusters, die voor een belangrijk deel met 3D-printers worden vervaardigd, bestaan ieder uit een individueel aangestuurde inkjetkop met eigen elektronica en inkttoevoer. Met daarbij nog eigen inkten en eigen machines belooft Mouvent een revolutie in inkjet: "We denken dat we dankzij onze inkten, de hoge snelheid en een minimum aan afval straks een 10 á 15 procent lagere TCO kunnen bieden."De LB702-UV heeft zich sinds 2017 bij een bèta-testbedrijf mogen bewijzen en is volgens Mouvent nu 'volledig stabiel'. Tijdens de demonstratie in Florence kon de pers dan ook op de beloofde topsnelheid van 100 meter per minuut produceren. Aan de getoonde reeks van zes drukkleuren zal tijdens Labelexpo 2019 in september in Brussel nog een witte inkt worden toegevoegd. Daar zal Bobst bovendien een nieuwe hybride labelpers tonen, die flexo en inkjet van Mouvent combineert.Ook voor Drupa 2020 belooft Mouvent verdere uitbreiding: daar moet de stap richting karton, golfkarton en flexibele verpakkingen worden gemaakt.

Verder lezen?

Verder lezen?