Ken Sagawa, de president van Komori International Europe, benadrukte bij aanvang van het Open Huis de noodzaak om in de grafische industrie de aandacht richting creativiteit te verleggen: "Het gaat steeds minder om hoe we iets maken en steeds meer om wat we maken." Daarmee zegt Komori de focus op techniek zeker geen vaarwel. Alle inspanningen zijn er juist op gericht het complete productieproces zoveel mogelijk te optimaliseren en te automatiseren. Sagawa: "Welk product u ook vervaardigd - verpakkingen, boeken, flyers of brochures - wij hebben er een geïntegreerde oplossing voor."

...

Komori 4.0: klaar voor de cloud

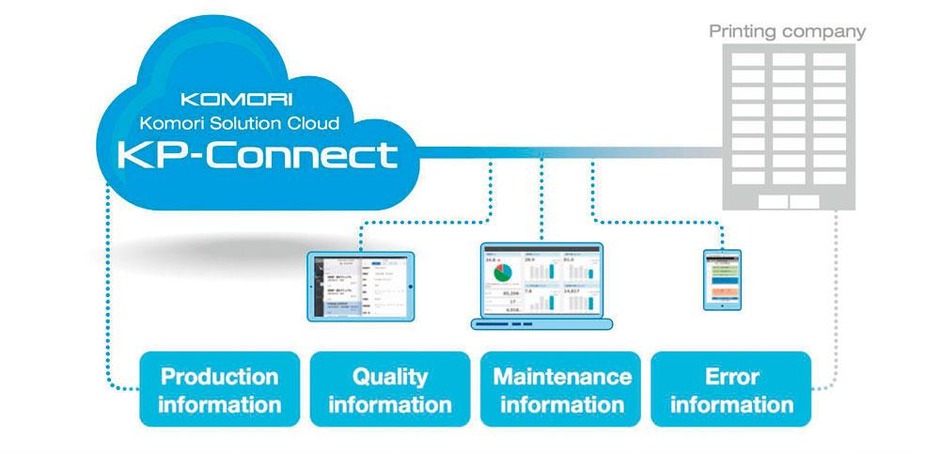

De persdemonstraties op de Lithrone GLX-640+C, de GL-437, de GL-540+C en de Impremia IS29, vorige maand bij Komori Europe in Utrecht, waren als altijd imposant om te zien. Toch had de bezoeker eigenlijk niet naar Utrecht hoeven komen: de machineprestaties waren via 'KP Connect' ook prima vanop afstand op een smartphone te bekijken geweest. De '4.0'-belofte van Komori wordt realiteit.

Ken Sagawa, de president van Komori International Europe, benadrukte bij aanvang van het Open Huis de noodzaak om in de grafische industrie de aandacht richting creativiteit te verleggen: "Het gaat steeds minder om hoe we iets maken en steeds meer om wat we maken." Daarmee zegt Komori de focus op techniek zeker geen vaarwel. Alle inspanningen zijn er juist op gericht het complete productieproces zoveel mogelijk te optimaliseren en te automatiseren. Sagawa: "Welk product u ook vervaardigd - verpakkingen, boeken, flyers of brochures - wij hebben er een geïntegreerde oplossing voor."De Japanse persenbouwer is op het gebied van automatisering een voorloper geweest: in 1990 presenteerde het bedrijf tijdens Drupa een wereldprimeur met de eerste volledig automatisch plaatwissel (APC). Sindsdien hebben innovaties elkaar in gestaag tempo opgevolgd, zodat een complete orderwissel - inclusief wassen en inktbakinstellingen - nu in minder dan twee minuten mogelijk is geworden. Ook de kwaliteitscontrole tijdens het drukken is onderdeel van het systeem geworden. Een paar voorbeelden. Met Print Density Control (PDC) wordt via een fotospectraalmeter niet alleen de densiteit en puntverbreding in de gaten gehouden (en indien nodig bijgestuurd), het kan ook het drukbeeld op het vel vergelijken met de beeldinformatie van originele PDF om snel eventuele afwijkingen te constateren. Met het inline Print Quality Assessment systeem (PQA) wordt bovendien elk vel bekeken via camera's in de pers, om te zien of zich afwijkingen, strepen of spanjolen voordoen. Door gebruik te maken van de mogelijkheid om elk drukvel in de inleg individueel te nummeren, kunnen middels PQA de eventueel afgekeurde drukvellen snel geïdentificeerd worden.Zowel de Komori offsetpersen als de inkjetpers worden aangestuurd door KHS-AI, het inmiddels zelflerende persbesturingssysteem van Komori. Ook de door CIP3/CIP4 gedreven Apressia CTX snijmachine (sinds kort in Europa verkrijgbaar) is onderdeel van de onderling geheel geconnecteerde workflow. Daarbij zorgt K-Station voor de verbinding tussen alle productieapparatuur en bijvoorbeeld het MIS: informatie van en naar de verschillende systemen wordt via CIP4/JDF uitgewisseld. Aan data is, kortom, ook bij Komori zeker geen gebrek.Met ook de Europese lancering van 'KP Connect', is nu dan de link gelegd tussen de in de drukkerij beschikbare data en de cloud. Daarmee vervult Komori haar belofte van tijdens Drupa 2016. In Düsseldorf stond ruim twee jaar geleden immers niet langer de voorheen vooruitstrevende toevoeging '2.0' in de belangstelling, maar draaide alles om het nieuwe '4.0'. Voorafgaand aan de vakbeurs was 'Industrie 4.0' al tot de 'mega trend' uitgeroepen - een begrip dat in 2011 tijdens de industriële vakbeurs Hannover Messe officieel werd geïntroduceerd. Het verwijst naar de zogenaamde vierde industriële revolutie, die machines en systemen in staat stelt autonoom informatie te vergaren, onderling uit te wisselen en toe te passen. Dat dit zich niet zal beperken tot bijvoorbeeld zelfrijdende auto's, maar ook de grafische industrie betreft, werd tijdens Drupa duidelijk: offsetpersen, bindstraten en zelfs banderolleermachines werden in Düsseldorf gepresenteerd als cyber-connected systems. Net als onder andere Heidelberg en KBA, liet ook Komori zich niet onbetuigd met de presentatie van het concept 'KP Connect'.Eerder dit jaar maakt Komori tijdens de Japanse vakbeurs IGAS in Tokyo bekend dat er inmiddels bijna 250 machines via KP Connect hun productiegegevens delen in de cloud. In Utrecht wordt bovendien duidelijk dat de afgelopen acht maanden twee (niet bij naam genoemde) drukkerijen in Nederland hebben gediend als Europese testlocatie. Het systeem komt nu wereldwijd beschikbaar.Met een live presentatie van het systeem kunnen de Open Huisbezoekers begin november KP Connect in actie zien op hun eigen smartphone of tablet. Door in te loggen op de kp-connect.com website wordt via taartpuntdiagrammen en statistieken direct zichtbaar hoe de persen in de showroom presteren (zie afbeelding, waarbij moet worden aangetekend dat de lage productiviteit en bezetting op deze demonstratie-persen uiteraard niet te vergelijken valt met soortgelijke persen in drukkerijomstandigheden).KP Connect is vooral bedoeld als analyse-instrument, benadrukt Komori. Het verzamelt gegevens vanuit zowel het persbesturingssysteem KHS AI en de kwaliteitscontrolesystemen en stuurt die met een interval van 30 minuten richting de cloud. Gebruikmakend van de rekenkracht en intelligentie van het Salesforce-platform, krijgt de KP Connect-gebruiker vervolgens alle informatie overzichtelijk gepresenteerd.Op de homepage staat per machine een maandrapportage, met een weergave van de operationele prestaties. De verhouding tussen productieve uren, inrichttijden, orderstilstand en 'geen werk' is in een oogopslag duidelijk, evenals het totaal aan geproduceerde drukvellen, het aantal inschietvellen, de hoeveelheid drukorders en bijvoorbeeld de gemiddelde druksnelheid. Al deze getallen zijn ook direct te vergelijken met voorgaande maanden, met de gemiddelden en, indien gewenst, met het gewenste niveau.Bovendien rapporteert KP Connect meteen ook de OEE (Overall Equipment Efficiency), een getal dat is opgebouwd uit de productiviteit (de tijd dat de pers daadwerkelijk drukt als percentage van de beschikbare tijd), de kwaliteit (het percentage geslaagde drukvellen) en de prestaties (de gemiddelde druksnelheid in verhouding tot de maximale druksnelheid).De gebruiker beschikt over nog een scala aan opties. Via 'Job Progress' verschijnt een overzicht van de orderplanning. Hierin wordt per machine aangegeven hoeveel orders gereed zijn, welke in productie is en het aantal nog te drukken orders. Van de afgeronde orders kunnen direct alle gegevens worden opgevraagd (zoals de daadwerkelijke productietijd ten opzichte van de geplande tijd, maar ook de gebruikte inschiet en het aantal geslaagde drukvellen). Met kleine uitroeptekens worden afwijkingen in de planning gesignaleerd.Per drukpers houdt KP Connect onder het kopje 'Maintenance' ook de conditie van de machines in de gaten. Door voortdurend het onderhoud, de storingen en de vervanging van onderdelen in kaart te brengen, kan de gebruiker stilstand voorkomen door hier tijdig rekening mee te houden en actie te ondernemen. KP Connect biedt daarbij een kennisbank met onder andere video-instructies om onderhoud en probleemoplossing te vereenvoudigen.Het 'Report Screen' maakt diepgaande analyse van de prestaties mogelijk. Er kan bijvoorbeeld per pers en ploeg worden gekeken naar de productiviteit per (specifieke) dag, week of maand. Op elk van de onderdelen van de analyse kan nader worden ingezoomd: per order kan het verloop van de productie worden ingezien, zowel voor wat betreft de tijd (inrichttijd, storingen of wachttijden) als de kwaliteit (per drukkleur het densiteitverloop, de puntverbreding en delta E-waarden).Door alle bovenstaande informatie te combineren en te analyseren, kan KP Connect de gebruiker ook inzicht geven in de 'Trends'. Per categorie - bijvoorbeeld: 'inschiet' - kunnen alle gerelateerde data met elkaar worden vergeleken: machines of ploegen onderling, maar ook verschillende opdrachten of papiersoorten en -partijen. Daarbij moet wel worden opgemerkt dat het vooralsnog niet mogelijk is om gegevens van persen van andere fabrikanten in KP Connect te importeren en mee te nemen in de vergelijkingen.KP Connect, dat vanaf januari 2019 standaard worden meegeleverd met nieuwe Komori-persen en verder op abonnementsbasis beschikbaar zal zijn, voorziet ook Komori zelf van een schat aan informatie. De persenfabrikant is in staat alle data van alle gebruikers te monitoren en kan zo haar eigen analyses maken. Op basis van vergelijkingen en probleemsignaleringen kan bijvoorbeeld proactieve service aan gebruikers worden verleend.Terwijl de wereldwijde invoering van KP Connect nu van start gaat, werd tijdens IGAS duidelijk dat het concept inmiddels al verder is doorontwikkeld. Tijdens de beurs in Japan werd namelijk 'KP Connect Pro' concept voorgesteld (waarmee het huidige systeem nu tot 'KP Connect Basic' is omgedoopt). Daarmee neemt het cloud-gebaseerde systeem nu ook taken van K-Station voor haar rekening, zoals de informatie-uitwisseling met ook het MIS, de prepress en de afwerking van een drukkerij. Bovendien worden via het KP Connect Alliance Program integraties aangegaan met systemen van derden, zoals de EquiosNet workflow van Screen.

Verder lezen?

Verder lezen?