In dit artikel bekijken we twee belangrijke domeinen waarop industriële druktechnieken in de houtverwerkende nijverheid een bepalende rol spelen, namelijk digitaal bedrukt papier voor de productie van laminaten en technieken waarmee hout direct bedrukt kan worden. We belichten de mogelijkheden en de technologie die de weg voor deze innovaties vrij maken.

...

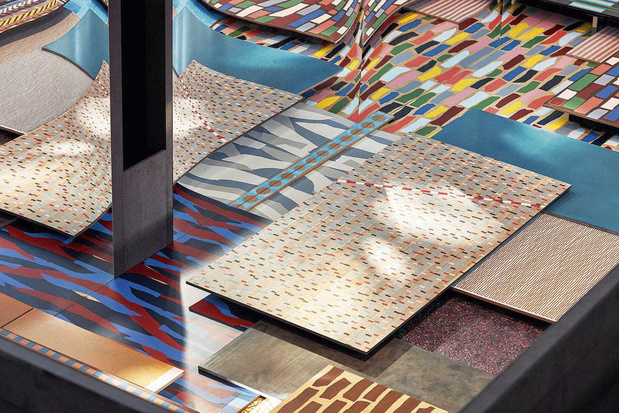

Sieroppervlakken in hout - kan het digitaal?

Gedurende jaren al doen uiteenlopende sectoren een beroep op druktechnologieën om sieroppervlakken te vervaardigen. Zeefdruk, offsetdruk, diepdruk - zowat elke techniek wordt ingezet om functionele en decoratieve oppervlakken te produceren. En in de loop van het voorbije decennium kwam daar ook de digitale druk bij. Tegelijk zagen we ook hoe de inkjet ruimte creëerde om innovaties op het vlak van materialen en software in te voeren.

In dit artikel bekijken we twee belangrijke domeinen waarop industriële druktechnieken in de houtverwerkende nijverheid een bepalende rol spelen, namelijk digitaal bedrukt papier voor de productie van laminaten en technieken waarmee hout direct bedrukt kan worden. We belichten de mogelijkheden en de technologie die de weg voor deze innovaties vrij maken. De houtverwerkende industrie is een voorbeeld van een sector waarin sieroppervlakken voor een hele reeks van toepassingen aangewend worden. Vandaag wordt die nijverheidstak, hoewel hij al duizenden jaren bestaat, hoofdzakelijk door de bouwsector beïnvloed - heel wat van die materialen zijn immers bestemd voor de bouw of de renovatie van woningen en bedrijfsgebouwen. Enkele belangrijke domeinen die de decoratieve print in de houtsector domineren, zijn vloerbekledingen en sierlaminaten. Vloerbekledingen vormen een deelsegment op zich en zullen, volgens het onderzoeksbureau 'Markets and Markets', in 2023 goed zijn voor een omzet van 448 miljard dollar waarvan 23% in Europa wordt gerealiseerd. Sierlaminaat is een ander segment dat massaal toepassing vindt en vandaag meer dan 11 miljard bedrukte vierkante meter vertegenwoordigt. 20% van dat totale volume sierlaminaat wordt in Europa vervaardigd. Net zoals in andere sectoren kijken producenten van vloerbekledingen en meubels naar de digitale technieken om op de groeiende vraag van klanten naar geïndividualiseerde producten te kunnen inspelen. De invoering van de digitale druk stelt die producenten in staat om innovatieve oplossingen aan te bieden die niet alleen kleine oplages mogelijk maken, maar die ook een unieke toegevoegde waarde inhouden waar een hogere prijs voor gevraagd kan worden. Uit recent onderzoek van 'Keypoint Intelligence' blijkt dat de digitale druk heel snel een onmisbare factor aan het worden is. De vraag van klanten naar toestellen die kleinere oplages en kortere productietijden mogelijk maken, stijgt (61 resp. 72%). En ook de vraag naar de 'just in time' productie neemt toe (59%), net als de behoefte aan personalisatie (54%). Klanten verwachten een snelle afhandeling van hun opdrachten en ruimere personalisatiemogelijkheden en dat zijn de trends die de invoering van digitale technologieën vooruit stuwen. Toen de massaproductie - nu al meer dan een eeuw geleden - echt onder stoom kwam, ging de aandacht uitsluitend naar snelheid en eenvoud. Voor het eerst in de geschiedenis kon een ruime waaier van producten, dankzij de inzet van geschoolde arbeiders en machines, op grote schaal vervaardigd worden. Daardoor daalden de prijzen en kwamen er meer goederen op de consumentenmarkt. De eerste industrialiseringsgolf stond voor efficiëntie, beschikbaarheid en lage kosten per eenheid. Zoals Henry Ford het in 1909 duidelijk maakte: "Iedereen kan een auto in elke denkbare kleur krijgen, zolang het maar zwart is". We spoelen 100 jaar verder in de tijd: de technologieën en de prioriteiten van de consument zijn ondertussen grondig veranderd. De individualisering op grote schaal was ooit een wensdroom, maar is vandaag gewoon een productieoptie waar producenten over moeten beschikken. Die evolutie heeft haar wortels in de mogelijkheden die innovatieve technologieën bieden, en in de verwachtingen die vanuit de e-commerce en de sociale media geformuleerd worden. Daarnaast heeft de consument echter ook nog een andere behoefte waaraan voldaan moet worden - zeker als men het over houtbewerking heeft - en dat is duurzaamheid. Dat onderwerp komt elk jaar meer in de schijnwerpers te staan omdat de consument (en meer bepaald de jongere generaties zoals de millennials en de vertegenwoordigers van Gen Z) zich almaar meer zorgen maakt over de toekomst van de planeet. De consument van die leeftijdsgroepen wil milieuvriendelijke producten die de beperkte grondstoffen van de planeet niet opsouperen. Doordat die twee factoren in de toekomst nog aan belang zullen winnen, lijkt het erop dat digitaal bedrukte oppervlakken voor toepassingen in de houtverwerking mooie kansen voor bedrijven inhouden om een gedifferentieerd productpalet aan te bieden. De digitale druk kan zowel aan de groeiende vraag naar kleine oplages tegemoet komen, als aan de noodzaak aan operationele efficiëntie bij grote oplages. Dat maakt de techniek ideaal voor wie naar een gedifferentieerd aanbod op zoek is, zowel leveranciers die rechtstreeks aan de consument leveren als producenten van laminaten (die al dan niet onder hoge druk vervaardigd worden). Door een beroep te doen op de digitale druk om sieroppervlakken te maken, kan de houtverwerkende nijverheid de productie-efficiëntie verhogen - van de productie van kleine series over kortere stilstandtijden en een snellere voorbereiding van diepdrukcilinders tot de integratie van digitale oplossingen in bestaande productielijnen (dat laatste betekent dat de onderneming niet volledig in nieuwe werkstromen moet investeren om enig resultaat te zien). Omdat leveranciers van printdiensten ook merken dat het aantal kleine oplages en de just-in-time-opdrachten toeneemt (61 en 59%), toont dit aan dat de digitale druktechnologie geschikt is om aan de drie belangrijkste consumentenvereisten die de markt beïnvloeden, tegemoet te komen. Sieroppervlakken werden traditioneel met spuitlaktechnieken of met conventionele drukmethodes zoals diepdruk vervaardigd. Die methodes vergen over het algemeen een lange voorbereidingstijd omdat de ontwerpen ontwikkeld en op de cilinder gegraveerd moeten worden voor ze uiteindelijk op de oppervlakken gelamineerd kunnen worden. In het geval van sierpapieren moet je niet alleen met een minimumbestelling van ongeveer een ton rekenen, maar ben je ook nog beperkt door de omvang van de drukcilinder. Bovendien is het aantal opdrachten dat tijdens één shift afgewerkt kan worden beperkt wegens de omsteltijd tussen twee opdrachten. Met de digitale druk kunnen opdrachten daarentegen afgewerkt worden in de oplage die de klant wenst, en is het ontwerp ook niet meer beperkt door de omvang van de cilinder. Daardoor is het mogelijk om het ontwerp aan het formaat van de lamineerpers aan te passen of zelfs om unieke designs te produceren. Hoewel het gebruik van natuurlijk hout elk project een zekere klasse verleent, houdt die werkwijze ook een resem nadelen in. Er is niet alleen het aspect duurzaamheid, maar bovendien is hout niet voor alle toepassingen geschikt - bijv. wanneer het aan de buitenlucht blootgesteld wordt, of in direct contact met vocht en insecten komt. Vaak treffen we ook producten met gemengde materialen aan, waarop een uniform sieroppervlak aangebracht werd. De digitale druktechnologie, die stijve oppervlakken direct kan bedrukken of lamineren, maakt het echter mogelijk om het oppervlak van uiteenlopende, natuurlijke materialen te imiteren. Dat betekent dat o.a. multiplex, metaal of vinyl zo bedrukt kunnen worden dat ze qua kleur, textuur en tekening op echt hout lijken. Zulke producten kunnen op sommige punten zelfs beter scoren dan hout - stevigheid, levensduur, weerstand tegen water enz. - zodat de consument een product in handen krijgt dat aan al zijn verwachtingen die hij in de houtindustrie stelt, tegemoet komt. De houtverwerkende industrie heeft oplossingen - van vlakbed-inkjetprinters tot systemen die decoratiemateriaal met snelheden tot 150 meter per minuut realiseren - om zowel gepersonaliseerde en kleine oplages te vervaardigen als om grote volumes te produceren. Voortdurend komen er nieuwe toestellen op de markt die uiteenlopende oppervlakken kunnen bedrukken - van eenvoudige vloerbedekkingen tot complexe prints die direct op houten deuren of stoelen aangebracht worden. Op dat domein zijn er verscheidene technologieaanbieders actief. Enkele daarvan hebben hun wortels in de grafische industrie, andere hebben oplossingen uitgewerkt die speciaal voor de houtbewerking bestemd zijn. Aanbieders uit de grafische sector die zich nu ook op de industriële druk toeleggen, zijn bijvoorbeeld Kodak met de productlijn Prosper, Koenig & Bauer met RotaJet, Inca met zijn Onset-aanbod, en EFI met Cubik. Veel ondernemingen die vlakbed-UV-printers en rotatie-inkjetprinters met inkten op waterbasis in hun aanbod hebben, hebben op hun beurt oplossingen voor de houtindustrie ontwikkeld. Agfa lanceerde einde vorig jaar de InteriorJet voor interieurdecoratie. De multi-pass printer bedrukt met watergebaseerde inkten, het decoratiepapier dat gebruikt wordt voor interieurdecoratie zoals laminaatvloeren en meubels. De sector van de houtverwerking houdt echter wel een bijzondere uitdaging in omdat de druk slechts één stap is in een reeks van stappen die nodig zijn om sieroppervlakken te maken. Een goed begrip van de bevoorradingsketen, de processen, de materialen en de toepassingen (bijv. vloerbekleding, kasten, meubels, lamineren, impregneren) is nodig. Het aantal ondernemingen dat ervaring in de houtindustrie heeft en dat met digitale oplossingen voor dit domein uitpakt, neemt toe. Voorbeelden zijn Hymmen met de productlijnen Jupiter en Saturn, Cefla Finishing (J-Print), Barberan (JetMaster) en de Schattdecor Palis 750, die het product is van de samenwerking tussen een producent van decoratieve papieren en Palis, een ontwikkelaar van inkjetsystemen. Die oplossingen om oppervlakken rechtstreeks te bedrukken, beperken zich niet tot zuiver tweedimensionale producten. Ze kunnen ook texturen aanbrengen die met het gedrukte beeld overeenstemmen, terwijl tegelijk ook de kwaliteitsnormen voor de oppervlakken behouden blijven. Bij de vooruitgang in de digitale printtechnologie gaat het niet alleen om snelheid en om een almaar groter aantal substraten dat bedrukt kan worden. Ook op het vlak van de kwaliteitsgarantie is flinke vooruitgang geboekt. Oppervlakken (ongeacht of het om natuurlijke of kunstmatige materialen gaat) bedrukken kan duur zijn, terwijl fouten meteen heel wat extra kosten met zich meebrengen - en dan laten we nog de vertraging in de productie buiten beschouwing. Daarom wordt bij nieuwe toestellen vaak de aandacht gevestigd op hun vermogen om fouten op te merken en te classificeren zodat voor de hele oplage een constante kleur en textuur gegarandeerd kan worden. Een interessante innovatie op dat gebied is de 'digitale tweelingtechnologie' (digital twin). Dat is een virtuele en dynamische simulatie van alle processtappen in een productielijn. Bedrijven kunnen in real time alle processtappen - en dat voor alle toestellen, robots en medewerkers - simuleren. Dat maakt het mogelijk om problemen en defecten te voorzien, nog voor ze optreden zodat de producent ze kan verhelpen voor de echte productielijn in gebruik genomen wordt. De digitale tweelingtechnologie heeft vandaag al een impact op een groot aantal productiesectoren - en de houtverwerkende nijverheid surft mee op die golf omdat de productieprocessen in die sector bijzonder complex zijn. Met die techniek is het mogelijk om de werkstromen te verbeteren, om het onderhoud te vereenvoudigen en om de uitvaltijden te verminderen. Bijvoorbeeld door nieuwe productielijnen voor sieroppervlakken in te voeren waarin digitale printers en andere hardware geïntegreerd zijn. Alle oplossingen die we tot nu toe in dit overzicht besproken hebben, kunnen we als innovatief omschrijven en leveren een consistente productkwaliteit die aan de vraag van de consument naar gestandaardiseerde of gepersonaliseerde producten tegemoet komt. Zoals bij veel productieprocessen is echter een goed begrip van de productiestatus, de productiviteit van de productielijn en de rendabiliteit van de productie van essentieel belang. Om producenten te ondersteunen, zijn er vandaag oplossingen beschikbaar die als 'Industry 4.0 ready' omschreven worden. Die maken bij de planning, ontwikkeling en controle van de productie en bij de bedrijfstijden van de volledig geïntegreerde lijn gebruik van digitale tools. Met een simulatie op basis van de digitale tweelingtechnologie kunnen die tools het planningsproces en de werking van de productielijn in goede banen leiden, nog voor die productielijn gebouwd wordt. Nadat alle fouten uit het digitale plan geëlimineerd zijn, kan dat in een volledige geïntegreerde en geassembleerde productielijn omgezet worden. De digitale, op de cloud gebaseerde infrastructuur van de digitale tweelingtechnologie wordt vervolgens ingezet om de reële productie op te volgen en om de KPI's (Key Performance Indicators) te registreren. De houtverwerkende sector is traditioneel een van de kleinere sectoren in de grafische industrie, waarvan de mogelijkheden door een beperkte interesse vanwege de consument beperkt bleven. Dat gebrek aan belangstelling kan minstens voor een deel verklaard worden door ontbrekende individualiseringsopties en door de tijd en kosten die met de productie van een gepersonaliseerd product gepaard gaan. Met de technologische vooruitgang en met de ruimere verspreiding van de digitale druk in de houtverwerkende sector, worden alvast enkele hinderpalen op dat vlak neergehaald. Zodra consumenten merken dat ook hout kansen biedt om zich uit te drukken, kan dat een nieuwe groeibeweging voor die sector inluiden. Gaan we uit van de trends op de markt - een ruim verspreide aandacht voor personalisaties en een groeiende vraag naar duurzame producten - dan ligt het voor de hand dat de digitale druk een belangrijkere rol in de houtverwerkende nijverheid gaat spelen. Naarmate de digitale druk hoe langer hoe meer een standaard wordt, verwachten we een blijvende groei ervan in de houtverwerkende nijverheid als geheel - met inbegrip van deelsectoren zoals meubels. Meer daarover komt u ongetwijfeld te weten op het platform van de virtual.drupa.

Verder lezen?

Verder lezen?