UV-inkten worden al sinds de jaren '60 van de vorige eeuw toegepast. Onder invloed van UV-licht harden deze inkten razendsnel uit, doordat in de inkt aanwezige foto-initiators een onomkeerbaar chemisch polymerisatie-proces op gang brengen. Er vindt dus geen droging via verdamping van oplosmiddelen of wegslag plaats, zoals dat bij conventionele offsetinkten het geval is. De klassieke kwikdamplampen als bron van UV-licht hebben als neveneffect dat er bij het drogingsproces ook ozon en warmte ontstaan. Voor die ozon is een afvoer op de pers nodig en ook is er koeling van de lampen (en eventueel het drukwerk) nodig. Om die nadelen tegen te gaan en ook tot meer energiezuinige oplossingen te komen, zijn er de afgelopen tien jaar alternatieve lichtbronnen ontwikkeld: 'lage energie' UV (ook wel bekend onder de afkortingen LE-UV, H-UV of HR-UV) en LED.

...

UV-technologie verlegt de grenzen

In steeds meer marktsegementen worden UV-inkten toegepast. Ook drukkerijen die kranten, tijdschriften of reclamedrukwerk produceren zien steeds vaker de voordelen. Toch zijn er ook kritische kanttekeningen. De Duitse brancheorganisatie BVDM deed daarom nieuw onderzoek naar de veiligheid van UV-drukwerk. En de industrie werkt ondertussen aan de verbetering van de recycleerbaarheid ervan.

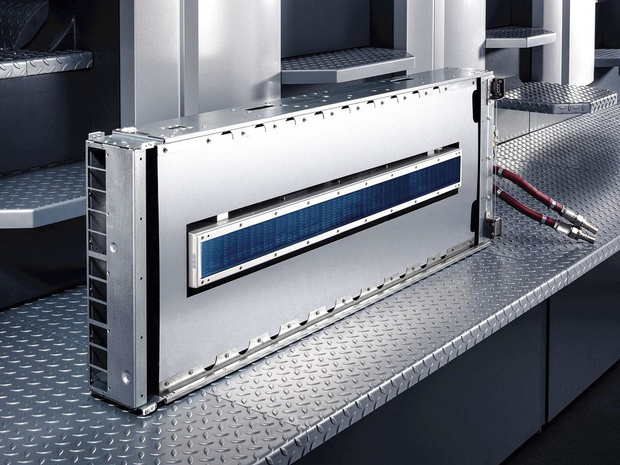

UV-inkten worden al sinds de jaren '60 van de vorige eeuw toegepast. Onder invloed van UV-licht harden deze inkten razendsnel uit, doordat in de inkt aanwezige foto-initiators een onomkeerbaar chemisch polymerisatie-proces op gang brengen. Er vindt dus geen droging via verdamping van oplosmiddelen of wegslag plaats, zoals dat bij conventionele offsetinkten het geval is. De klassieke kwikdamplampen als bron van UV-licht hebben als neveneffect dat er bij het drogingsproces ook ozon en warmte ontstaan. Voor die ozon is een afvoer op de pers nodig en ook is er koeling van de lampen (en eventueel het drukwerk) nodig. Om die nadelen tegen te gaan en ook tot meer energiezuinige oplossingen te komen, zijn er de afgelopen tien jaar alternatieve lichtbronnen ontwikkeld: 'lage energie' UV (ook wel bekend onder de afkortingen LE-UV, H-UV of HR-UV) en LED. In de basis gaan elk van de grofweg drie beschikbare UV-technieken uit van hetzelfde principe: uitharding van de speciale inkt door polymerisatie. Klassieke kwikdamplampen stralen een breed golflengte-spectrum aan UV-licht uit (tussen de 200 en 450 nm). LE-UV gebruikt een smaller spectrum (330 tot 450 nm) en LED-UV beperkt zich tot 385 nm. De foto-initiators in de inkt moeten voor behandeling met LED-UV dus ook exact voor die golflengte gevoelig zijn. Bij LE-UV en UV-LED komt geen ozon vrij. LE-UV is energiezuiniger dan conventionele UV-droging, maar LED-UV is nog eens aanzienlijk zuiniger dan LE-UV - en dat scheelt dus ook in de CO2-uitstoot. Toch biedt bijvoorbeeld Heidelberg ook beide alternatieven aan: "LE-UV is kosteneffectiever als je kijkt naar de hoogte van de investering en de operationele kosten in vergelijking met LED-UV." Het gebruik van klassieke kwikdamplampen staat overigens ter discussie, omdat er wereldwijd in 2013 tot een ban op het gebruik van kwik is besloten vanwege de schade die het aanricht aan milieu en gezondheid. Ook in de EU geldt per 2020 een kwik-verbod - al zijn er in de wet ook enkele uitzonderingen opgenomen. Ook de kwiklampen in UV-drogers op drukpersen worden, als 'grote industriële installatie', vooralsnog toegestaan. Het grote voordeel van UV-droging (ongeacht de UV-variant) is evident: de drukvellen komen volledig droog uit de pers. Dat zien drukkerijen natuurlijk graag. Doordat de inkt snel uithardt, slaat deze minder weg. Dat zorgt op ongestreken papiersoorten voor een scherper beeld en meer kleurkracht. Er kan bovendien snel schoon en weer worden gedrukt, er is minder inschiet nodig en de kans op beschadigingen door smetten of krassen is minimaal, zodat er ook minder afval ontstaat. Er is geen beschermende vernis- of laklaag meer nodig en ook de inzet van anti-smetpoeder is vrijwel overbodig. Daardoor ontstaan minder problemen bij de verdere verwerking (een volgende drukgang, veredeling of het vouwen) van de drukvellen. Ook raken de pers en andere apparatuur minder vervuild door stuivend poeder, wat bespaart op schoonmaak en onderhoud. Toch aarzelen veel drukkerijen nog. Persen met UV-droging zijn duurder in aanschaf. Dat kan gedeeltelijk worden ondervangen door bijvoorbeeld LED-UV units in te laten bouwen op de pers die je al hebt staan. Dat neemt niet weg dat je ook met andere extra kosten te maken krijgt: de inkten zijn duurder dan conventionele, en er zijn andere inktrollen, platen, rubberdoeken en schoonmaakmiddelen nodig. De afweging tussen de voordelen en nadelen levert voor elke drukkerij dus het nodige rekenwerk op. En dan zijn er nog de kritische kanttekeningen, zoals de mogelijke gezondheidsrisico's die gebruik van UV-inkten met zich meebrengt. De Duitse branchevereniging voor de grafimedia-industrie BVDM publiceerde in 2018 al eens een rapport over de stand van zaken rond het gebruik en de droging van UV-inkten, met daarin een analyse van de voor- en nadelen. De publicatie was een reactie op de voortdurende onduidelijkheid en het debat rond UV-technologie - een technologie die zich bovendien niet langer beperkte tot toepassing in verpakkingsdrukkerijen, maar ook steeds vaker wordt gebruikt bij de productie van tijdschriften en reclamedrukwerk. Twee kritische vragen konden in 2018 nog niet worden beantwoord, stelt de BVDM: "Hoe problematisch is UV-drukwerk werkelijk voor het recycleren van oudpapier?" en "Ontstaan er bij het gebruik van UV-drukwerk mogelijkerwijs gezondheidsrisico's, omdat drukkerijen bij gebrek aan meetmethodes geen uitsluitsel kunnen geven over hoe goed de UV-inkten uitgehard zijn?". Die vragen zijn, met de steeds bredere toepassing van de UV-technologie in de grafische industrie, alleen nog maar belangrijker geworden. Naar het antwoord op de eerste vraag wordt volgens de BVDM nog altijd onderzoek gedaan ( nvdr: zie ook verderop in dit artikel). Maar over de tweede vraag geeft ze nu zelf uitsluitsel in een nieuw verschenen rapport (' Produktsicherheit von UV-Druckerzeugnissen', juni 2020), op basis van eigen testen en analyses met betrekking tot het effect van UV-inktuitharding op de gezondheid van (eind)gebruikers. De fotoinitiatoren en acrylaten in niet-uitgeharde UV-inkten kunnen, bij contact met de huid, ogen of slijmvliezen, schadelijk zijn voor de gezondheid. Drukkerijmedewerkers moeten daarom beschermende werkkleding dragen als ze met deze inkten werken. Als de inkten onder invloed van UV-licht volledig zijn uitgehard door polymerisatie, dan zijn de risico's geweken. Maar de grote vraag is nu: hoe weet je of de uitharding inderdaad compleet is? Dat valt volgens de BVDM voor een drukker niet goed te controleren en is eigenlijk alleen in een laboratorium goed vast te stellen. Vaak wordt in drukkerijen vooral gelet op de veeg- en krasbestendigheid van de uitgeharde inkt: is die voldoende dan is het drukwerk droog en kan het verder verwerkt worden zonder te beschadigen. Critici van de UV-technologie betwijfelen echter of het drukwerk daarmee ook wel zeker veilig is voor de eindgebruiker - als de uitharding toch niet volledig blijkt, valt dan enig risicio echt uit te sluiten? Om deze patstelling te doorbreken voerde de BVDM, in samenwerking met de brancheorganisatie van de Duitse Lak- en Drukinktenindustrie (VdL), tussen juli 2019 en maart 2020 een gedegen onderzoek uit. Bij het onderzoek werd uitgegaan van een ' worst case scenario', zodat een eventueel gezondheidsrisico zeker zou worden ontdekt. En mocht er geen gevaar worden vastgesteld, dan is er geen twijfel meer nodig over eventuele omstandigheden die alsnog tot een risiso zouden kunnen leiden. Daarom werden ook bij de uiteindelijke toxicologische analyses steeds de minst gunstige meetwaarden aangehouden. In het onderzoek stond een (fictieve) proefpersoon centraal met een lichaamsgewicht van 60 kilogram, die dagelijks een publicatie leest met een omvang van 80 pagina's en die bij het omslaan van elke pagina zijn vinger met speeksel bevochtigt. De publicatie bestaat uit pagina's met een hoge inktdekking en de mate van uitharding van de inkten biedt juist voldoende krasvastheid om de verdere afwerking van het drukwerk mogelijk te maken. De testvellen werden gedrukt op de Heidelberg Speedmaster CD 102-7 LX in het R&D-centrum van UV-specialist IST Metz. Deze pers is speciaal uitgerust met drie soorten UV-drogers (conventioneel, 'low-energy' en LED), zodat elke variant kon worden uitgeprobeerd. Er werd gedrukt op zowel halfmat gestreken papier als houtvrij offset. Als referentie werd er eerst geproduceerd bij een lage snelheid van 6.500 vellen per uur en een maximale stralingssterkte, zodat volledige uitharding werd bereikt. Vervolgens werd er op verschillende snelheden gedrukt, met variaties in zowel stralingssterkte als in het aantal stralingsbronnen. In het laboratorium is vervolgens met behulp van zweet- en speeksel-simulerende testvloeistoffen onderzocht of er fotoinitatoren en acrylaten uit de inkt op het drukwerk worden overgedragen op de gebruiker (waarna die via de mond in het lichaam terecht zouden kunnen komen). Waar dat het geval was, zijn de aangetroffen hoeveelheden getoetst aan bestaande, strenge limietwaarden om te zien of er sprake is van daadwerkelijk gezondheidsrisico's. De methode, analyse en meetwaarden staan uitgebreid beschreven in het BVDM-rapport - het voert te ver om die informatie in dit artikel op te nemen. Belangrijker is de uiteindelijke conclusie die BVDM uit de bevindingen trekt: "Samenvattend kan worden gesteld dat er zelfs onder ongunstige (uithardings-)omstandigheden en bij voorzichtige aannames geen consumentenrisico te verwachten is van drukwerk dat is geproduceerd in UV-vellenoffsetdruk." Drukkerijen kunnen zich met de BVDM-testresultaten op zak alvast een stuk zekerder voelen over de veilige toepassing van UV-droging. Ondertussen werkt inktfabrikant Hubergroup aan een manier om drukkerijen ook zelf in staat te stellen eenvoudig de uitharding van het drukwerk vast te stellen, zonder nood aan laboratoriumomstandigheden. Vorig jaar kondigde het bedrijf het gepatenteerde 'NewV cure' systeem aan. Hubergroup voegt voor dat systeem bij de productie van zijn UV-inkten een speciale 'marker' toe die later werkt als uithardingindicator. In de praktijk werkt de test als volgt: op basis van de data van een drukorder bepaalt de software de plek op het drukvel met de meeste inktdekking; van die plek neemt de drukker een monsterstrookje uit het vel en plaatst dat in een testvloeistof. Na enkele minuten wordt het monster elektronisch gemeten op aanwezigheid van de marker en kan de mate van uitharding direct worden vastgesteld. Ook aan de andere volgens BVDM nog onbeantwoorde vraag, over de problemen met UV-drukwerk bij het recycleren van oudpapier, wordt al wel degelijk gewerkt. Ingede is de organisatie die namens de erbij aangesloten papierfabrieken onderzoek doet naar het ontinkten van oudpapier. Zij waarschuwt al jaren voor het feit dat uitgeharde UV-inkten zich, anders dan conventionele inkten, zeer lastig uit het gerecycleerde papier laten verwijderen. Dat resulteert in vervuilde papierpulp met inktdeeltjes die in het nieuwe papier zichtbaar blijven. Volgens Ingede moeten er daarom nieuwe UV-inkten worden ontwikkeld die wél geschikt zijn voor het conventionele proces van ontinkten. Hubergroup ging begin 2018 die uitdaging aan en kondigde met Ingede een gezamenlijk onderzoeksproject aan om een oplossing voor het probleem te vinden: "De uitdaging is dit te bereiken zonder de drukeigenschappen van de inkt in gevaar te brengen." Inmiddels stelt Hubergroup inderdaad over een UV-inkt te beschikken die zich laat ontinkten. En ook inktfabrikant Siegwerk liet begin vorig jaar weten een goed ontinktbare LED-UV-inkt te hebben ontwikkeld. Siegwerk begon zijn zoektocht naar een nieuwe inktsamenstelling in 2017 in samenwerking met papierfabrikant Stora Enso en ziet nu mogelijkheden voor toepassing in zowel LE-UV/H-UV, LED-UV en conventionele UV-inkten. Het BVDM rapport ' Produktsicherheit von UV-Druckerzeugnissen' is te bestellen via de website bvdm-online.de. De brancheorganisatie laat weten dat er wordt gewerkt aan een Engelstalige versie.

Verder lezen?

Verder lezen?