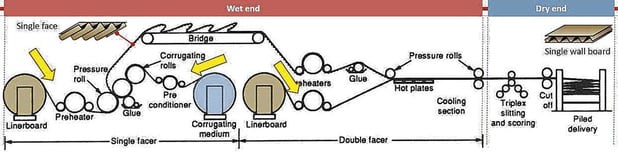

Golfkarton bestaat uit verschillende lagen papier die gegolfd en aan elkaar gelijmd worden. Met betrekking tot de vervaardiging van bedrukt golfkarton onderscheidt men traditioneel drie verschillende productieprocessen. In het zogenaamde 'pre-print' productieproces wordt de papieren buitenlaag (ook top liner genoemd) rolsgewijze vooraf bedrukt (steeds single-pass) en nadien verwerkt tot golfkarton en naar ontwerp versneden. Tijdens de vorming van het golfkarton worden de binnenste papierlagen vochtig gemaakt, tot gegolfd papier omgevormd ('corrugating') en finaal onder hoge druk tussen één of meerdere walsen verlijmd met de nodige liners. Qua gebruikte liners maakt men onderscheid tussen coated liners, kraft liners en testliners. In het zogenaamde 'post-print' productieproces daarentegen wordt de opdruk achteraf aangebracht op een versneden vel golfkarton. In beide gevallen kan de bedrukking middels flexografie of via inkjet verlopen. Finaal bestaat ook nog het zogenaamde 'litholam' productieproces waarbij men de papieren buitenlaag vel- of rolsgewijze bedrukt op een offsetpers en vervolgens lamineert op het vervaardigde gegolfd papier dat aan de andere zijde reeds verkleefd werd op een liner.

...

Digitaal bedrukken van golfkarton, een technologische verkenning

In deze bijdrage focust onze technologiewatcher op de digitale bedrukking van golfkarton middels inkjet en dit zowel in het 'pre-print' als het 'post-print' productieproces. We duiken in de technologie en brengen de beschikbare systemen in kaart.

Golfkarton bestaat uit verschillende lagen papier die gegolfd en aan elkaar gelijmd worden. Met betrekking tot de vervaardiging van bedrukt golfkarton onderscheidt men traditioneel drie verschillende productieprocessen. In het zogenaamde 'pre-print' productieproces wordt de papieren buitenlaag (ook top liner genoemd) rolsgewijze vooraf bedrukt (steeds single-pass) en nadien verwerkt tot golfkarton en naar ontwerp versneden. Tijdens de vorming van het golfkarton worden de binnenste papierlagen vochtig gemaakt, tot gegolfd papier omgevormd ('corrugating') en finaal onder hoge druk tussen één of meerdere walsen verlijmd met de nodige liners. Qua gebruikte liners maakt men onderscheid tussen coated liners, kraft liners en testliners. In het zogenaamde 'post-print' productieproces daarentegen wordt de opdruk achteraf aangebracht op een versneden vel golfkarton. In beide gevallen kan de bedrukking middels flexografie of via inkjet verlopen. Finaal bestaat ook nog het zogenaamde 'litholam' productieproces waarbij men de papieren buitenlaag vel- of rolsgewijze bedrukt op een offsetpers en vervolgens lamineert op het vervaardigde gegolfd papier dat aan de andere zijde reeds verkleefd werd op een liner. In het 'pre-print' productieproces dienen de gebruikte (analoge of digitale) primers, inkten en eventuele (analoge of digitale) vernissen (OPV of 'overprint varnish') volledig compatibel te zijn met de temperatuur, de vochtigheid (typisch 100% RV en 80-100 °C tijdens ongeveer 5-10 seconden) en de (hoge) druk tijdens de vorming van het golfkarton. Afhankelijk van het gebruikte papiersubstraat (top liner) dient de gebruikte primer er verder voor te zorgen dat geen ongewenste spreiding van het gedrukt lijn- en rasterwerk plaatsvindt en dat er geen gaatjes ontstaan in de volvlakken ('pinholing'). Het gebruik van een primer is met andere woorden aangewezen op bepaalde papiersubstraten om de gewenste beeldkwaliteit te bekomen. In het 'post-print' productieproces is het uiterst belangrijk om de natuurlijke neiging tot het opkrullen van de te bedrukken vellen ('warping') onder controle te houden om een zo minimaal mogelijke afstand tussen het papiersubstraat en de inkjet-koppen toe te laten (met het oog op een optimale beeldkwaliteit) zonder risico op contact ('crashing' kan onherstelbare schade veroorzaken aan de inkjet-koppen). Voldoende vlakheid van een vel golfkarton wordt bekomen door een combinatie van mogelijke maatregelen. Het voeden van de pers met vellen van onderaan in de stapel (staffelinleg met een zgn. 'bottom feeder') is een standaard aanpak op flexopersen voor de bedrukking van golfkarton, maar vindt men niet steeds terug op de huidige inkjetpersen voor deze toepassing. Naar verluidt zouden een aantal belangwekkende patenten hieromtrent in handen zijn van Sun Automation Group. Bijkomend dient men ook via een hoogperformant vacuümsysteem het te bedrukken vel tijdens de doorgang door de verschillende drukstations absoluut vlak te houden. Zo zijn de 'post-print'-systemen van HP voorzien van een zogenaamde CorrGrip belt met tot 128 zonaal aanstuurbare kleine zuignappen, die naar verluidt toelaten om het opkrullen van het substraat tot 40 mm op te vangen. Bij bepaalde substraten is een primer wenselijk en deze dient dan zo egaal mogelijk te gebeuren. Indien dit via een (anilox)rol gebeurt, is het zaak om rekening te houden met de topografie van het substraat, die in sommige gevallen een golving vertoont ten gevolge van de onderliggende papierlagen ('fluting'). Steeds is het aangewezen om het papierstof (dat op welbepaalde golfkartonsoorten meer aanwezig kan zijn dan op andere) vooraf grondig te verwijderen, daar dit niet alleen de beeldkwaliteit op negatieve wijze kan beïnvloeden, maar ook kan zorgen voor het falen van de inkjet-koppen (zgn. 'nozzle failures' of erger). Om dergelijke problemen tegen te gaan wordt veelal gebruik gemaakt van zogenaamde 'recirculating' inkjet-koppen, waarbij de inkt in continue beweging wordt gehouden ter hoogte van de nozzles. Een belangrijk aandachtspunt voor alle gebruikte primers, inkten en vernissen, zeker bij het gebruik van het bedrukte golfkarton voor primaire voedselverpakkingen (direct of indirect contact van de inkt en de andere bedrukkingsmiddelen met het verpakte voedsel mogelijk) is veiligheid en gezondheid. Veelal wordt gezocht naar de nodige compatibiliteit met de Nestlé Guidance for Food Packaging Inks, de Swiss Ordinance en/of de EuPIA regelgeving. Verder dienen ze de recyclage (volgens de gangbare methoden) van het golfkarton na gebruik toe te laten (Ingede methode 11). Onderstaande tabel geeft een overzicht van de belangrijkste productieparameters van de vandaag beschikbare, dan wel aangekondigde systemen vanwege westerse leveranciers die specifiek ontwikkeld werden voor de 'post-print' bedrukking van vellen golfkarton. Enkele van de meer recente en spraakmakende systemen (marktintroductie in 2020 of later) worden verderop in deze bijdrage meer in detail behandeld. Kento Digital werd in de zomer van 2020 in de provincie Castellón (deel van de Valencia regio) opgericht door Javier Quesada (ex-DS Smith), Pedro Benito en Santiago Arnáiz en heeft vandaag ongeveer 35 medewerkers. Het Hybrid-systeem voor de (hybride: flexo+inkjet) bedrukking van golfkarton werd ontwikkeld samen met de Italiaanse fabrikant van flexo vellendrukpersen en rotary die cutters Celmacch Group, waarvan Koenig & Bauer in 2022 49 procent van de aandelen verwierf. Het Hybrid systeem kan tot drie flexo drukeenheden bevatten, naast één digitale drukeenheid (modulair concept). De single-pass inkjet drukeenheid met UV-inkten maakt gebruik van native 180 npi Seiko Printek 508GS inkjet-koppen (net zoals de Barberán Jetmaster systemen van de eerste generatie) en heeft volgende productie-eigenschappen: - max. druksnelheid: 80 m/min @ 360 dpi - max. velformaat: 2,1 m x 1,3 m - substraatdikte: 0,8 mm - 12 mm - kleurenconfiguratie: CMYK Opmerkelijk is het feit dat het te bedrukken vel golfkarton dwars op zijn kortste zijde doorheen het systeem beweegt, wat gebruikelijk is in de flexowereld. Elk vel beweegt zich eerst door het flexogedeelte van het systeem (bijv. voor het aanbrengen van een witte voordruk en/of het drukken van specifieke spotkleuren), waarna het middels IR en droge lucht gedroogd wordt en klaar is voor de digitale bedrukking (enkel CMYK). Vanaf dit jaar wordt ook optioneel een inline rotary die cutter aangeboden als deel van het totaalsysteem. Belangwekkend is ook het feit dat gebruik wordt gemaakt van een zogenaamde 'bottom feeder' die vellen golfkarton van onder de stapel staffelsgewijze voedt aan de pers ter bedrukking. Net zoals Barberán hanteert ook Kento Digital een 'open ink policy'. Naar verluidt werden op heden inkten van drie fabrikanten gekwalificeerd door Kento Digital. De namen van deze fabrikanten zijn vooralsnog niet publiekelijk bekend. Het is op heden ook niet bekend van welke aanbieder het front-end system en de RIP afkomstig zijn. Het eerste Kento Hybrid-systeem in Europa werd in dienst genomen in maart 2022 bij de Grupo La Plana in de buurt van Valencia (Spanje). Het eerste Kento Hybrid-systeem in de VS werd in dienst genomen in januari 2023 bij CP Supply (Iowa). Een derde systeem zou kortelings en eveneens in de VS geïnstalleerd worden. Reeds in juni 2020 kondigde Xeikon zijn Idera single-pass inkjetpers aan voor de bedrukking van golfkarton met Xeikon-made IDERA AT food-safe waterige pigmentinkten. Het systeem maakt gebruik van native 600 npi Kyocera KJ4B inkjet-koppen (max. 14 koppen per printbar, optioneel kan ook voor een max. drukbreedte van resp. 1080 mm (10 inkjetkoppen per printbar) of 1296 mm (12 inkjetkoppen per printbar) gekozen worden) en heeft volgende productie-eigenschappen: - max. druksnelheid: 120 m/min (uncoated liner) of 60 m/min (coated liner) @ 600 dpi x 400 dpi - max. velformaat: 1,6 m x 2,8 m - substraatdikte: 1,5 mm - 11 mm - max. drukbreedte: 1512 mm (56 inktjet-koppen) - kleurenconfiguratie: CMYK (met de optionele mogelijkheid om naar 6 kleuren te gaan) Dit systeem is gebaseerd op de Glory 1604 inktjetpers van Shenzen Hanway Industrial Digital Equipment (deel van de Hanglory Group), maar hieraan werden heel wat verbeteringen gemaakt (dixit Xeikon). Het systeem beschikt over een anilox pre-coater die een watergebaseerde primer aanbrengt op het substraat en een inline coatingsysteem voor het aanbrengen van een waterige vernis (met eigen droge-luchtdroger). Er wordt gebruikt gemaakt van een combinatie van IR-droging en droge-luchtdroging na de opdracht van de kleurinkten. Belangwekkend is het feit dat gebruik wordt gemaakt van een zogenaamde 'bottom feeder' die vellen golfkarton van onder de stapel staffelsgewijze voedt aan de pers ter bedrukking. Het front-end system en de RIP zijn afkomstig van respectievelijk Caldera (Gr andRIP) en Xeikon (X-800 for Corrugated). Een eerste vroege bèta-klant werd reeds opgestart midden 2021 (Tri-State Container Company, VS). Het is onduidelijk hoeveel andere bètaklanten hierop volgden in de loop van de voorbije jaren. In ieder geval werd het systeem uitvoerig voorgesteld op het FEFCO Technical Seminar in 2023. Domino Printing Sciences (dochter van Brother Industries sinds 2015) heeft in 2020 een exclusieve overeenkomst gesloten met Sun Automation Group voor de vermarkting van zijn tweede-generatie CorrStream single-pass persplatform onder de naam X630i, weliswaar met nodige Domino-aanpassingen op het vlak van de inkjet systeemarchitectuur (Domino Generation 6, incl. i-Tech CleanCap, i-Tech ActiFlow en i-Tech StitchLink). Dit systeem voor de bedrukking van golfkarton met Domino-made food-safe AQ95 waterige pigmentinkten maakt gebruik van native 600 npi Kyocera KJ4B inkjet-koppen en heeft volgende productie-eigenschappen: - max. druksnelheid: 75 m/min @ 600 dpi x 400 dpi - max. velformaat: 1,6 m x 3,0 m - substraatdikte: 1,5 mm - 8 mm - max. drukbreedte: 1,345 mm - kleurenconfiguratie: CMYK Ook dit X630i systeem maakt gebruik van een 'bottom feeder' die vellen golfkarton van onder de stapel staffelsgewijze voedt aan de pers ter bedrukking. De Domino AQ95 inkten zijn polymeerhoudend (100 nm polymeerdeeltjes, Domino i-Tech PolyM technologie) en hierdoor kunnen diverse (ook coated) substraten bedrukt worden zonder de voorafgaande opdracht van een primer. Tegelijk is veelal het navernissen (OPV) van het gedrukte golfkarton overbodig. Het front-end systeem is afkomstig van Esko (Esko DFE). Het is niet bekend hoeveel X630i-systemen op dit moment reeds wereldwijd geïnstalleerd zijn. Kolbus Autobox, een dochteronderneming van Kolbus, lanceerde op Drupa onder de naam BX Motion PRO 2600 een volledig geïntegreerd en modulair systeem voor de vervaardiging én digitale bedrukking (één kleur weliswaar) van dozen bestaande uit golfkarton. De door dochteronderneming Kolbus Autobox ontwikkelde Digital-Print DP300 waterige-inkjet-technologie werd volledig geïntegreerd in dit systeem, waarbij men nu tot 8 Seiko Printek koppen tot een maximale drukbreedte van 1120 mm kan gaan. Steeds en dus ook bij de keuze voor een beperkt aantal inkjet-koppen (één of enkele) kan men deze positioneren in functie van de gewenste positie van de bedrukking op het vel (dus niet noodzakelijk naast elkaar). Men kan kiezen voor een drukresolutie van 360 dpi of 180 dpi. Zeer belangwekkend in dit systeem is het feit dat men het vel golfkarton langs de onderzijde bedrukt. Dit is vereist omdat het rillen van het golfkarton in een verticale beweging van boven naar onder gebeurt (buitenkant doos onderaan). De totale set-up tijd voor de vervaardiging en bedrukking van het gewenste doostype bedraagt minder dan 60 seconden. Het BX Motion PRO 2600 systeem heeft volgende productie-eigenschappen: - max. druksnelheid: 100 m/min @ 360 dpi - max. velformaat: 2,6 m x 6,0 m (max. drukbreedte: 1120 mm) - substraatdikte: 1,3 mm - 16 mm Op heden zijn er twee bètaklanten aan de slag met een BX Motion PRO 2600 systeem met digitale bedrukkingseenheid, met name in Oostenrijk en Canada. Een installatie in België is gepland. Tijdens een Open House eind maart 2024 in het hoofdkantoor van Durst te Brixen werden de nieuwe P5 Pack Series systemen voorgesteld (reeks voorlopig enkel bestaande uit de P5 350 HS Pack). Deze systemen zijn gebaseerd op de P5 Series en hebben dan ook dezelfde productie-eigenschappen, maar werden verder geoptimaliseerd met het oog op het bedrukken van golfkarton: - Aangepaste materiaalgeleiders en rollen om een optimaal transport van een vel golfkarton doorheen de pers mogelijk te maken, aangevuld met de nodige 'edge holders' om aanvaringen tussen het vel en de inkjetkoppen (Ricoh Gen 5) te verhinderen. - Een nieuw en krachtig vacuümsystem met een zuigkracht die tot 40 procent hoger is dan in de 'conventionele' P5 systemen. Hierdoor kunnen ook vellen golfkarton met een hoge krulneiging vlak worden gehouden tijdens het drukken. De Durst P5 Pack Series systemen komen met de gloednieuwe Luvera LED inktreeks (zeer lage geur en na droging een zeer hoge resistentie tegen abrasie) en zouden commercieel beschikbaar zijn vanaf het derde kwartaal van 2024. Tabel op blz. 35 geeft een overzicht van de belangrijkste productieparameters van de vandaag beschikbare, dan wel aangekondigde systemen vanwege oosterse leveranciers die specifiek ontwikkeld werden voor de 'post-print' bedrukking van vellen golfkarton. De meeste van deze systemen zijn ook beschikbaar (verkoop en service) in de westerse wereld vandaag. Vandaag biedt de facto enkel HP systemen aan voor de zogenaamde 'pre-print' single-pass bedrukking van golfkarton, terwijl Inca/Agfa in exclusiviteit voor de firma BHS het JetLiner roll-to-roll systeem voor de inline bedrukking van golfkarton (2800 mm breedte, tot 300 m/min) heeft ontwikkeld.Deze systemen zijn alle gebaseerd op een platform dat door Koenig & Bauer werd ontwikkeld. De HP print engine biedt een hoge mate aan zogenaamde 'nozzle redundancy', namelijk een achtvoudige. Hieronder verstaat men dat de werking van elke nozzle bij defect kan overgenomen worden door zeven andere. HP's A30 watergedragen pigmentinkten vereisen de voorafgaande opdracht van de watergedragen HP A50 Bonding Agent. HP heeft een overeenkomst met Conprinta voor alle flexo-gebaseerde randapparatuur (coating) op haar PageWide systemen, maar naar verluidt zou Conprinta ook werken aan een werkelijk hybride (flexo-inkjet) pers voor de 'pre-print' bedrukking van golfkarton.

Verder lezen?

Verder lezen?