De voedingsmiddelen- en drankenindustrie vertrouwt steeds meer op hernieuwbare grondstoffen en recycleerbare materialen en duurzame verpakkingsprocessen. Het is ook duidelijk dat er geen one-size-fits-all oplossing is voor de reductie en recycleerbaarheid van verpakkingsmaterialen. Maar overal waar folielaminaten of plastic trays kúnnen worden weggelaten, worden ze vervangen door monofolie of karton. De exposanten met verpakkingsmachines nemen de toegenomen duurzaamheidseisen net zo serieus. Zij doen dat met modulaire machineconcepten die zowel conventionele als duurzame verpakkingsmaterialen kunnen verwerken dankzij intelligente robotica en automatisering.

...

Verpakkingen en processen zo duurzaam mogelijk

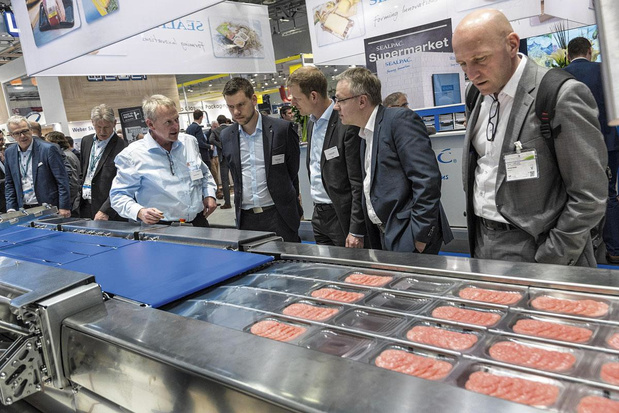

In de beurshallen van Keulen vindt van 26 tot en met 29 april de internationale leveranciersbeurs voor de voedingsmiddelen- en drankenindustrie Anuga FoodTec plaats. Gezien wat de standhouders vooraf over hun aanbod melden, zal dé huidige trend in de verpakkingsindustrie niet te missen zijn op de beurs: duurzaam verpakken.

De voedingsmiddelen- en drankenindustrie vertrouwt steeds meer op hernieuwbare grondstoffen en recycleerbare materialen en duurzame verpakkingsprocessen. Het is ook duidelijk dat er geen one-size-fits-all oplossing is voor de reductie en recycleerbaarheid van verpakkingsmaterialen. Maar overal waar folielaminaten of plastic trays kúnnen worden weggelaten, worden ze vervangen door monofolie of karton. De exposanten met verpakkingsmachines nemen de toegenomen duurzaamheidseisen net zo serieus. Zij doen dat met modulaire machineconcepten die zowel conventionele als duurzame verpakkingsmaterialen kunnen verwerken dankzij intelligente robotica en automatisering. Sören Storbeck, global accountmanager packaging bij standhouder KHS in Dortmund, weet hoe belangrijk deze flexibiliteit is, vooral voor secundaire verpakkingen. KHS bouwt afvul- en verpakkingslijnen voor de drankenindustrie. "In de markt zie je dat verpakkingsvarianten die een alternatief vormen voor plastic voor eenmalig gebruik gemeengoed worden, vooral in de segmenten bier en koolzuurhoudende frisdranken." Hij hint daarbij onder meer op het toenemende aandeel recyclaat in PET-flessen. Sommige merken gebruiken al PET-flessen die vanwege een gesloten kringloop van het materiaal al voor 100 procent uit recyclaat bestaan. Met de Innopack Kisters CNP (Carton Nature Packer) biedt KHS de drankenindustrie daarbij een passende, duurzame oplossing voor bundelverpakkingen. Het systeem verwerkt kartonnen multipacks met een capaciteit tot 108.000 blikjes per uur. Dit alternatief voor plasticfolies of plastic ringen biedt qua verpakkingsgrootte varianten voor vier, zes of acht blikjes. Vooral in de ontwerpfase van een nieuwe verpakkingsmachine is er veel ruimte om productverpakkingen te testen op duurzaamheid. Daar kunnen vervolgens vanaf dat moment de bijpassende verpakkingsmachines bij ontwikkeld worden. Bij Gerhard Schubert was Valentin Köhler verantwoordelijk voor het ontwikkelen van kartonneermachines. "De trend naar duurzame verpakkingsoplossingen is in volle gang", bevestigt Köhler. Momenteel onderwerpen volgens hem veel fabrikanten en merkeigenaren hun bestaande verpakkingen aan een kritisch onderzoek naar waar plastic kan worden weggelaten om vervolgens over te schakelen op bijvoorbeeld kartonnen verpakkingen. Köhler ziet daarbij nog steeds de noodzaak van plasticfolies met barrière-eigenschappen om een langere houdbaarheid van het product te garanderen. Bijvoorbeeld als het gaat om zakjes die gevuld worden met bederfelijke waren. Schubert laat op Anuga Foodtec zien wat hier vandaag al mogelijk is met de Flowpacker. Deze flexibele machine kan conventionele laminaten verwerken met zowel koude als warme sealprocessen. Maar op die machine kunnen ook recycleerbare monofolies en op papiergebaseerde zakjes worden gevuld en gesloten. Een van de centrale uitdagingen bij de overgang naar duurzame materialen is om de overall equipment effectiveness (OEE) van de fabriek op hetzelfde hoge niveau te houden, vertelt Köhler. Dat heeft ermee te maken dat er hogere eisen worden gesteld aan de verwerking van papiergebaseerde folies. Ze scheuren en kreuken sneller, zijn stijver en vereisen speciaal op elkaar afgestemde 'schouders' om een veilig verpakkingsproces zonder onderbrekingen te garanderen. Bovendien heeft papier een schurende werking, wat betekent dat het mechanische onderdelen in de machine langzamerhand slijten. Daarom worden de formaatdelen in de flowpacker individueel afgestemd op een verpakkingsmateriaal door middel van geharde en gecoate oppervlakken om een optimaal resultaat te bereiken. Vanwege mindere eisen qua houdbaarheid, zijn het tot nu toe voornamelijk droge of al primair verpakte producten die verpakt worden in papieren foliezakjes. Hoe complexer en gevoeliger het te verpakken voedsel, hoe moeilijker het wordt om een alternatief te vinden voor plastic verpakkingen. Een onderwerp dat steeds vaker wordt aangepakt door toegepast onderzoek, zoals het gezamenlijke project BioActiveMaterials van het Fraunhofer Instituut voor procesengineering (IVV) en verpakken haar zusterorganisatie voor biotechnologie (IGB). Het onderzoek richt zich daarbij op papier als basis voor functionele verpakkingsmaterialen, zoals gesealde zakjes of andere papieren verpakkingen. Het papier wordt gecoat met behulp van standaardprocessen waarvoor natuurlijke, voedselveilige eiwitten en waslagen met biogebaseerde toevoegingen worden gebruikt. Dankzij de speciale samenstelling vervult de langdurig stabiele coating meerdere functies tegelijk: "Enerzijds dienen de eiwitten als zuurstof-barrièrelaag en de waslaag als waterdampbarrière, zodat bijvoorbeeld fruit niet zo snel uitdroogt. Aan de andere kant hebben de biogebaseerde additieven antioxiderende en antimicrobiële effecten. Bijvoorbeeld vlees en vis bederven dan niet zo snel. Over het algemeen wordt de houdbaarheid aanzienlijk verlengd", legt Dr. Michaela Müller, hoofd van de sectie 'Functionele substraten en materialen' bij Fraunhofer IGB, uit. "Na gebruik kan de verpakking bij het oud papier; de coating is biologisch afbreekbaar en verstoort de recyclage niet", voegt Dr. Cornelia Stramm, afdelingshoofd bij Fraunhofer IVV, toe. De verpakking is ook geschikt voor voedingsmiddelen die gekoeld moeten worden, zoals vlees. Hier blijft de beschermende functie tegen zuurstof behouden. Zelfs bevroren voedsel kan erin worden verpakt. Hoe veelbelovend papieren oplossingen op dit moment ook zijn, volgens de huidige stand van de techniek is plastic onmisbaar als materiaal voor vacuüm- of MAP-verpakkingen, vooral in het vlees- en gemaksvoedselsegment, om producten veilig en hygiënisch te verpakken. De industrie werkt daarom op volle toeren aan de verdere ontwikkeling van concepten die helpen om het gebruik van fossiele grondstoffen bij de productie van folies, trays en universele verpakkingen te minimaliseren. Matthias Lesch, managing director van Pöppelmann, legt uit hoe dit kan worden bereikt. "Onze ontwikkelingen volgen consequent het principe van 'Reduce, Reuse, Recycle'. Een voorbeeld hiervan zijn de polypropyleenemmers van de Reduce+ serie." Dankzij een innovatieve roosterstructuur is er 15 tot 40 procent minder plastic nodig voor de productie. Verkrijgbaar met een kartonnen deksel gemaakt van hernieuwbare grondstoffen, is de Reduce+ emmer geschikt als grondstofbesparende verpakkingsoplossing voor tomaten, bessen of vruchten met een harde pit." Lesch is er zeker van dat een echte circulaire economie voor kunststoffen mogelijk is: "Zo werken we samen met andere partners aan de ontwikkeling van volledig recycleerbare zakverpakkingen, die na gebruik weer beschikbaar zijn als grondstof voor de productie van nieuwe schenktuiten, doppen en zakken - en zo ook zorgen voor een gesloten materiaalkringloop." Tegelijkertijd moet worden gezorgd voor effectieve recyclingprocessen om de circulaire economie te bevorderen. "De uitwisseling met partners uit alle betrokken industriële sectoren is essentieel", benadrukt Stefan Scheibel. Voor de vice president innovatie van de Multivac Group is het vooral digitalisering die "een enorm potentieel heeft om duurzame verpakkingen in een hoogwaardig recyclingproces te brengen." Dit is precies wat R-Cycle wil bereiken." Dit is een vergelijkbaar systeem als Holygrail. Daar werkt Holygrail echter op basis van een onzichtbaar digitaal watermerk, waar R-Cycle werkt met een materiaalpaspoort dat zichtbaar wordt na het scannen van een QR-code op de verpakking. Dit systeem is ontwikkeld door plasticproducent Braskem, machinebouwer KautexTextron en de Nederlandse recyclagespecialist Morssinkhof. Deze industrie overschrijdende standaard is net als Holygrail in ontwikkeling om commercieel uitgerold te worden. Onder andere Multivac kiest voor dit systeem. R-Cycle legt verpakkingseigenschappen zoals kunststofkwaliteiten, lijmen, drukinkten en additieven tijdens de productie automatisch vast in een digitaal materiaalpaspoort. Alle relevante parameters worden automatisch in de database ingevoerd via een IT-gateway. De verpakking is gemarkeerd en geserialiseerd met wereldwijd geldige identificatienummers. Het ophalen van de recyclingrelevante gegevens maakt later een gesorteerde scheiding en dus een hergebruik van het plastic in hoogwaardige toepassingen mogelijk. Tijdens Anuga FoodTec worden diverse seminaries over actuele trends op het gebied van voedings- en drankenverpakkingen georganiseerd.

Verder lezen?

Verder lezen?