Zo'n elf jaar geleden en pas afgestudeerd wist Pieter-Jan Vanuytrecht al heel snel dat hij een onderneming voor zichzelf wilde beginnen en uitbouwen: "Ik wilde echter geen overname doen in de bakkerijwereld en evenmin met rechtstreekse verkoop beginnen via een winkel. Dus begon ik na mijn uren in bijberoep met wafels te bakken. Heel basic, heel simpel, in de garage van mijn ouders die we omgebouwd hadden tot bakkerij. Na verloop van tijd merkten we dat er potentieel in zat, dat er vraag naar was."

...

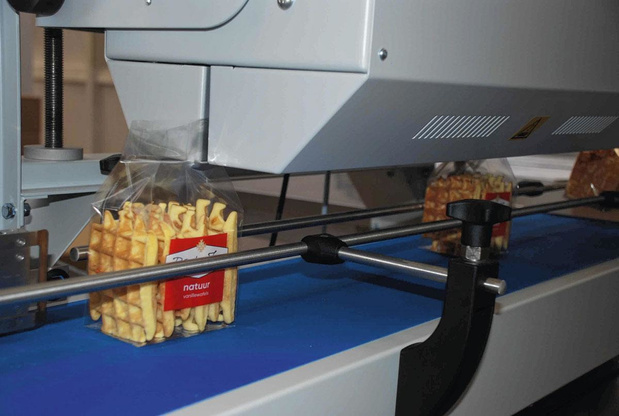

Verpakkingscapaciteit Vanuytrecht Wafels overtreft productie

Vanuytrecht Wafels in Herk-de-Stad automatiseerde vorig jaar het sealen van de blokbodemzakjes die ieder zes wafels bevatten. Met behulp van de verticale Audion doorloopsealer worden nu 30 zakjes per minuut luchtdicht afgesloten. Voorheen waren er dat 10 tot 15, waarbij ze - in tegenstelling tot nu - niet perfect luchtdicht waren afgesloten.

Zo'n elf jaar geleden en pas afgestudeerd wist Pieter-Jan Vanuytrecht al heel snel dat hij een onderneming voor zichzelf wilde beginnen en uitbouwen: "Ik wilde echter geen overname doen in de bakkerijwereld en evenmin met rechtstreekse verkoop beginnen via een winkel. Dus begon ik na mijn uren in bijberoep met wafels te bakken. Heel basic, heel simpel, in de garage van mijn ouders die we omgebouwd hadden tot bakkerij. Na verloop van tijd merkten we dat er potentieel in zat, dat er vraag naar was."Vanuytrecht had daarbij het geluk ook te kunnen rekenen op de hulp van zijn vader die zelf met de wafels naar de klanten ging. "Het maken is namelijk één ding, als schoolverlater een afzetmarkt vinden daarentegen, het commerciële gedeelte, is verre van evident. We hebben dan een stuk achter de garage bijgebouwd, waardoor de tuin op de duur bijna vol stond. Al redelijk snel was er de ambitie om te verhuizen naar een klein bedrijventerrein. Daar is uiteindelijk wel wat tijd over gegaan want zo eenvoudig is dat tegenwoordig allemaal niet. Vorig jaar hebben we dan toch die stap gezet en tot nu toe heb ik daar nog geen minuut spijt van. Bij aanvang leverden we uitsluitend aan de bakkers in Limburg en iets daarbuiten, nu leveren we voor 90% rechtstreeks aan de Belgische retail. We hebben met andere woorden een serieuze switch gemaakt."De Pieter-Jan wafels hebben een houdbaarheid van zes weken en bevatten geen bewaarmiddelen noch kleurstoffen: "Dergelijke artisanale producten hebben een bepaalde prijs, vandaar dat we er veel belang aan hechten een kwaliteitsproduct af te leveren, waarbij de verpakking ook mooi oogt."De firma groeide in de loop der jaren uit van twee naar vier standaardproducten plus nog twee varianten tijdens bepaalde periodes. Vanuytrecht licht toe: "In totaal beschikken we over een assortiment van zeven soorten wafels. Daaronder een suikervrije variant, waar veel vraag naar is, twee varianten met chocolade en één variant met spelt. We proberen ons aanbod wat uit te breiden."Bij Vanuytrecht Wafels gebeurt alles van A tot Z intern, van het deeg maken, het bakproces, het verpakken tot zelfs het transport. "Het bakproces verloopt steeds volgens een vast procedé. 's Morgens worden de degen in één keer gemaakt en de wafels aansluitend gebakken, die vervolgens in regaalwagens terechtkomen. Zodra de regaalwagen vol is, zijn de onderste wafels afgekoeld en klaar om per zes verpakt te worden." Om de versheid van het product zonder extra toevoegingen te kunnen garanderen, bakt Vanuytrecht alleen op bestelling. "De producten die we vandaag bakken, worden in principe in het magazijn gezet om morgen te worden geleverd. Alle producten worden sowieso binnen een week uitgeleverd."De bottleneck van het volledige proces was tot voor kort het handmatig verpakken van de wafels. "We plooiden de zakjes om en plakten deze dicht met behulp van een etiket met de datum erop. We ondervonden dat daar echter veel tijd in kroop. Aangezien ik elk proces tracht te optimaliseren, gingen we op zoek naar een alternatief voor deze tijdrovende activiteit. We gebruiken blokbodemzakjes, dus gigantisch veel mogelijkheden biedt dat niet: ofwel sluit je ze handmatig of je werkt met een sealmachine of een clipmachine. Door wat rond te kijken, merkten we dat in de voeding de zakjes vaak dichtgeseald worden, dus gingen we op zoek naar een passende oplossing."De grote uitdaging voor Vanuytrecht was om het handmatige sluiten van de blokbodemzakjes met behulp van een etiket te vervangen door één machinale handeling: "Afgelopen zomer zijn we overgegaan tot de aankoop van een Audion verticale doorloopsealer, de D552 AVT All-In Sealer, om de zakjes hermetisch dicht te sealen. Dit in combinatie met een Matthews hoge resolutie printer, de Viapack, die op de voorbedrukte blokbodemzakjes bijkomend de vervaldatum print op de daarvoor voorziene plaats." Vanuytrecht schafte beide machines aan bij Presa. "We moeten bijgevolg geen etiket meer plakken; een enorme vooruitgang qua efficiëntie en productiviteit. We spreken nu van zo'n 25.000 à 30.000 wafels per week, tussen 5.000 en 6.000 wafels per dag. Ik denk dat we nu ongeveer een 30-tal pakjes per minuut kunnen dichtsealen en printen."Wafelbakkerij Vanuytrecht verpakt de producten in blokbodemzakken van PP met een dikte van 40 micron en de juiste vocht- en zuurstofbarrière. Deze worden betrokken bij Vitrapack. "Wij hebben ook een attest dat dit verpakkingsmateriaal geschikt is voor voedingsmiddelencontact. Daarnaast is de houdbaarheidsdatum van zes weken goedgekeurd voor wat betreft de vochtbarrière. Als de verpakking eenmaal is dichtgeseald, heeft deze een zuurstofbarrière van 100 procent."Vanuytrecht koos bewust voor een blokbodemzakje omdat hierin de wafels mooi rechtop in het schap staan. "Op die manier komt het product tot het best tot zijn recht. We hebben lang nagedacht of we de producten niet via een traysealmachine in een flowpacker zouden verpakken, maar we willen de wafels toch het liefst rechtop in het schap presenteren", aldus de zaakvoerder. Tot zeven, acht jaar geleden werden de wafels overigens verkocht in een kruisbodem zakje.Vanuytrecht licht toe hoe hij tot de keuze van Presa kwam als leverancier: "Telkens als ik op zoek ben naar een leverancier, of het nu voor machines of voor grondstoffen is, hecht ik er veel belang aan met een leverancier te werken die actief meedenkt. En niet te ver van huis zit in geval er nood is aan een interventie. Een machineleverancier moet meer doen dan louter de machine verkopen.We waren destijds - toen de firma nog Tendeur was - al in contact met Presa en hadden van bij aanvang een goed contact met de vertegenwoordiger. We hebben dan een aantal testen met onze producten ter plaatse uitgevoerd in hun showroom. Uit die testen bleek dat het model dat we voor ogen hadden, zijnde de liggende (lees: horizontale) doorloopsealer, niet het juiste model was. Bijgevolg werken we nu met het rechtstaande (lees: verticale) model. Het is dus van cruciaal belang dat je de juiste machine koopt die afgestemd is op jouw productieomgeving, hoe klein ook."De nieuwe manier van verpakken bracht voor Vanuytrecht niet enkel een verhoogde productiviteit teweeg, bijkomende voordelen zijn dat de verpakkingen voortaan hermetisch gesloten zijn, dat ze mooi en strak ogen, en last but not least dat ze de houdbaarheid verbeteren.Voordat de Audion sealmachine geïnstalleerd was, vormde het verpakkingsgedeelte de bottleneck. De volgende prioriteit is het verhogen van de bakcapaciteit: "Wat er zich nu voordoet, is dat we in feite sneller verpakken dan we kunnen volgen met bakken. Aangezien we zowel in klanten als in assortiment willen uitbreiden, moet die uurcapaciteit omhoog. Dus blijven we op zoek naar manieren om verder te automatiseren."Nu de verpakkingscapaciteit dermate is toegenomen, dat deze de bakcapaciteit overtreft, denkt Vanuytrecht er serieus over om deze laatste nog dit jaar met een nieuwe oven of een tweede, aanvullende oven uit te breiden. "Daar moeten we dan wel de afzet voor vinden. We doen de verkoop namelijk bewust rechtstreeks, zonder tussenpersonen. Op die manier kun je je klanten zelf uitkiezen, tot op zekere hoogte." Op die manier wil Vanuytrecht het product exclusief houden. "Wij willen geen massaproductie. "Je moet je als kleine producent in de retail wat kunnen onderscheiden van de rest. Een ambachtelijk proces opzetten is één ding, maar de grootste uitdaging blijft het voortdurende getrek en gesleur voor de verkoop in de winkel. Er is in mijn ogen alleszins zeker nog groeipotentieel. De ambitie is er zeker, maar zo makkelijk is het allemaal niet, dus stapsgewijs is de boodschap en vooral...voeten op de grond."Vanuytrecht plant en regelt ook zelf haar logistiek. "En dan heeft het geen zin om voor twee pakketjes naar de andere kant van het land te rijden."De producten worden namelijk in dozen verstuurd en niet op pallets. Iedere doos bevat twaalf zakjes met zes wafels.Momenteel heeft Vanuytrecht vijf mensen in dienst. Daarvan staan er drie vast in de productie, die vijf dagen op zeven draait. Hij werkt met een aflossingssysteem zodat niet altijd dezelfde persoon aan de vroegste shift moet beginnen. Hierin wordt het voorbereidende werk gedaan in de vorm van de deegbereiding: "Ik ben van het principe dat in een klein bedrijf iedereen alles moet kunnen. We wisselen elkaar af, wat voor de mensen zelf ook het fijnste is. We hebben ook bewust ons doelpubliek wat verlegd."

Verder lezen?

Verder lezen?